УДК 550.832.75:622.245.1

В. Н. Даниленко, А. П. Потапов

АО НПФ «ГИТАС», АО НПП «ВНИИГИС»

Дана информация о различных видах отечественной и зарубежной аппаратуры электромагнитной дефектоскопии скважин, работающих на четырех основных физических принципах: на основе измерения напряженности постоянного магнитного поля; электропрофилографы; на основе измерения амплитуды и фазы гармонического электромагнитного поля; метода становления электромагнитного поля. Описаны этапы создания в АО НПП «ВНИИГИС» и АО НПФ «ГИТАС» электромагнитных дефектоскопов ЭМДС и МИД, работающих на основе метода становления поля или метода переходных процессов, их эволюция для решения более сложных задач, таких как оценка технического состояния скважин с многоколонной конструкцией и др. Приведены примеры выявления коррозии муфты, определения перфорационных отверстий, оценки технического состояния пятиколонных скважин.

Введение

Электромагнитная дефектоскопия-толщинометрия обсадных колонн и насосно-компрессорных труб (НКТ) в отличие от механических, радиоактивных и акустических исследований исключает влияние немагнитных отложений на внутренней поверхности колонны и плотных пород за колонной. Основным преимуществом является возможность исследования многоколонных незаглушенных скважин и скважин, заполненных газом.

В настоящее время электромагнитная дефектоскопия применяется для предотвращения возможных аварийных ситуаций в процессе бурения и при капитальном ремонте скважин, используется для решения задач ГИС-контроль (выделение интервалов перфорации, границ врезов и элементов конструкции, дефектов колонны), позволяет осуществлять контроль щелевой гидропескоструйной перфорации [2, 3, 6, 7, 12, 14, 19, 38, 39, 49, 50]. Данные расчетов толщины стенки трубы используются для оценки остаточной прочности обсадных колонн [6].

Можно выделить четыре основных физических принципа реализации аппаратуры для дефектоскопии скважин. Это регистрация напряженности постоянного магнитного поля, величины магнитного зазора между датчиком и стенкой колонны, фазы и амплитуды гармонического электромагнитного поля, кривых спада переходного процесса, вихревых токов, наведенных в колоннах нестационарным электромагнитным полем.

Развитие электромагнитной дефектоскопии-толщинометрии в основном идет в двух направлениях – повышение детальности исследования стенки трубы и обеспечение возможности исследования многоколонных скважин.

Дефектоскопы на основе измерения напряженности

постоянного магнитного поля

Метод регистрации напряженности постоянного магнитного поля основан на принципе измерения величины напряженности постоянного магнитного потока (MFL). Магнитное поле создается мощными постоянными магнитами, которые насыщают колонну. Локальные участки коррозии, механические повреждения, сварные швы, клапаны, зазубрины создают локальную «деформацию» силовых линий магнитного потока – возмущения, которые регистрируются преобразователями магнитного поля.

Интегральные зонды регистрируют полные дефекты, а дифференциальные определяют аномалии на внутренней поверхности трубы. Совместный анализ двух зондов позволяет разделять дефекты на внутренней поверхности и внешние дефекты.

На этом принципе в 90-е годы прошлого столетия фирмой Western Atlas были разработаны приборы серии Vertilog для исследования обсадных колонн [30, 45]. Комплекс VRT – это приборы четырех диаметров, которые позволяют определять участки коррозии обсадной колонны, размеры дефекта на внутренней и внешней поверхностях трубы. Минимальный определяемый размер дефекта типа «отверстие» равен 9,5 мм при глубине проникновения коррозии в тело трубы более 20–30%. Скорость каротажа не должна превышать 38,1 м/мин. Обсадная колонна в интервале исследования должна быть одного диаметра. Диаметр исследуемых труб составляет от 114,3 до 340 мм.

Многоканальный аналог прибора VRT – это MVRT. Измерители магнитного потока расположены по периметру зонда таким образом, чтобы зона наблюдения одного датчика пересекала зону наблюдения следующего, что позволяет осуществлять детальное азимутальное непрерывное исследование поверхности трубы.

Зонды MVRT позволяют определять несимметричные износы (например, желоба на стенке в результате трения инструмента), достаточно эффективно определять перфорационные отверстия, различать одиночные и групповые дефекты. Скорость каротажа должна быть не более 38 м/ мин. Для исследования различных диаметров труб используются соответствующие приборы.

Фирма Weatherford в 2006 г. рекламирует прибор CIT, который обеспечивает количественно определение внешних и внутренних дефектов обсадной колонны. Высокий уровень плотности магнитного потока в стенках обсадной колонны достигается благодаря использованию мощных редкоземельных магнитов. Датчики Холла, установленные на раскрытом башмаке, прижимаются к стенке обсадной колонны для выявления места дефекта. Дифференциальные датчики, вмонтированные рядом с датчиками амплитуды, позволяют идентифицировать внешние и внутренние дефекты.

В России ЗАО «Интроскоп»», ООО «ТНГ-Групп» ОАО «Татнефть» разработали сканирующий магнитный интроскоп МИ-50 высокого разрешения для обследования обсадных колонн с помощью 48 датчиков магнитного поля, в котором для определения толщины включен толщиномер, а для привязки – зонд гамма-каротажа (ГК) [1]. Минимальный размер выявляемого интроскопом дефекта типа «сквозное отверстие» составляет 4 мм; дефекта типа «поперечная щель» при глубине проникновения коррозии в металл на 20% от толщины стенки – 30 мм при раскрытии 10 мм; дефекта типа «коррозионная каверна» при проникновении в тело металла до 40% – 10 × 10 мм. Толщина определяется с погрешностью ∆ = 0,4 мм.

В настоящее время известная аппаратура на принципе FML может исследовать только одну колонну и используется для следующего:

– выделение и оценка размеров коррозии;

– детальное исследование внутренней поверхности обсадной колонны;

– оценка дефектов, вызванных механическими поломками;

– определение местонахождения элементов конструкции скважины (центраторы, замки и т. д.);

– подтверждение положения перфорационных отверстий;

– определение типа дефектов (коррозия, отверстия, трещины, желоба и т. д.).

Электропрофилографы

Электропрофилографы позволяют определять внутренний профиль колонны, толщину стенки по ее периметру и дефекты различной формы. Датчики зондов прибора КСП-Т, разработанные в ОАО «СевКавНИПИгаз», прилегают вплотную к колонне и вращаются вокруг оси прибора, что обеспечивает сканирование стенки колонны по окружности. Приборы серии КСП-Т предназначены для определения внутреннего профиля обсадной колонны, величины внутреннего диаметра, остаточной расчетной толщины стенки колонны. Погрешность определения размера дефекта равна 0,2 мм. Прибор позволяет получать развертку внутренней стенки колонны, при этом определяются геометрические параметры желобообразных выработок и деформаций, интервалы внутренней коррозии по периметру, интервалы немагнитных отложений на стенках колонны, дефекты с выдачей их размеров по глубине и периметру [5, 8].

Развитием КСП-Т стали приборы серии ЭСП, у которых исключены узлы вращения, поэтому они обладают более надежной конструкцией зонда [3]. Показания датчиков КСП-Т-7, ЭСП-42, ЭСП-1/22 записываются в условных единицах, для определения линейных размеров их необходимо перевести в миллиметры. Для этого используются калибровочные зависимости, определенные для каждого датчика на эталонировочном стенде. При обзорном обследовании показания датчиков считываются через 50–100 мм, при детальном – через 10–20 мм. Профилографы позволяют выявить участки деформации колонны, овальности и износа, определять интервал перфорации. Точность определения величины износа или деформации колонны составляет 0,5 мм [10].

Дефектоскопы-толщиномеры на основе измерения амплитуды и фазы гармонического электромагнитного поля

Широко применяются дефектоскопы-толщиномеры, построенные по принципу индукционного каротажа в открытом стволе, когда генераторная катушка создает первичное электромагнитное поле в обсадных колоннах, а приемная регистрирует ЭДС вторичного электромагнитного поля.

Амплитуда и фаза принимаемого сигнала зависят от толщины стенки, удельной электропроводности, магнитной проницаемости металла. Высокие частоты (10–50 кГц) распространяются по внутренней поверхности металла и используются при оценке внутреннего диаметра дефектов, низкие частоты (5–50 Гц) позволяют оценить толщину стенок и конструкцию скважины.

В 1980-е годы фирмой Halliburton Logging Services [41] был разработан дефектоскоп СIT, который позволяет проводить электромагнитные исследования обсадных колонн, определять внутренний диаметр трубы, толщину ее стенки, выявлять зоны повреждений, щели, отверстия. Он включает индукционный зонд для определения внутреннего диаметра, работающий на частоте 30 кГц, и два зонда для оценки толщины и коррозии стенки колонны, работающие на частотах 30 Гц. Интегральный зонд регистрирует разность фаз между током в генераторной и измерительной катушках, дифференциальный зонд регистрирует разность фаз между двумя измерительными катушками.

Аналогичный прибор MAG фирмы Western Atlas (Baker Atlas) может работать в двухчастотном режиме. На низкочастотном диапазоне прибор работает как толщиномер: регистрируются разность

фаз между током в генераторной и измерительной катушках и амплитуды сигнала измерительной катушки; на высокой частоте определяются внутренний диаметр, коррозия и дефекты стенки колонн. Для вычисления толщины используются градуировочные характеристики (зависимость разности фаз от толщины для различных металлов) [45].

При оценке толщины необходимо минимизировать влияние изменения электромагнитных свойств. Для этого проводится калибровка прибора в колоннах с известной толщиной и электромагнитными свойствами.

Электромагнитные толщиномеры фирмы Schlumberger ETT и ETT-D, работающие на принципе измерения разности фаз между первичным и вторичным полем, позволяют проводить оценку потери металла в процессе коррозии. В 2004 г. вышла реклама прибора МЕТТ (многочастотный вариант толщиномера). Выбор частот в приборе зависит от конструкции скважины.

Фирма Schlumberger [31] для исследования обсадных колонн предлагает комплекс методов. Дефектоскопы PAL и PAT позволяют проводить высокочастотные измерения ЭДС вихревых токов для исследования дефектов внутренней стенки. Амплитуда измеряемого сигнала зависит от толщины стенки колонны. Аппаратура имеет две группы, по 12 датчиков каждая. Высокочастотные измерения магнитного потока позволяют обнаруживать небольшие локальные дефекты, а измерение магнитного потока на низкой частоте – определять участки коррозии.

Модуль СМИД2-90-120/60, разработанный фирмой ОАО «Геотрон», предназначен для исследования обсадных колонн диаметром 146–168 мм с одновременной записью микрокаверномерами [34]. С помощью этой аппаратуры можно определять локальные нарушения в обсадной колонне, интервалы перфорации, разрывы, вздутия в трубах диаметром 146 и 168 мм. ООО «Кубаньгазпром» для контроля технического состояния колонн предлагает индукционный дефектоскоп ИДК-105, который позволяет определять участки коррозии, продольные и поперечные трещины [4]. В последние годы фирма Sondex W.L.E. рекламирует российским потребителям малогабаритную аппаратуру, включающую электромагнитный модуль (МТТ) для контроля насосно-компрессорных труб (НКТ) и колонны ниже НКТ. Зонд МТТ состоит из одной генераторной катушки и 12 миниатюрных магнитных датчиков, установленных на внутренней стороне рессор центратора. Генератор работает на трех частотах. Амплитуда и фаза сигнала на измерительной катушке зависят от количества металла, окружающего датчик [47].

Для расчета толщины необходимо провести калибровку в опорной трубе. Погрешность определения толщины составляет 15% от номинального значения толщины. Зонды позволяют определять дефекты диаметром 9,5 мм при проникновении коррозии в металл на 50% и 19,5 мм при 20–30%-м проникновении. С помощью МТТ можно исследовать только одну колонну НКТ либо интервал обсадной колонны после выхода из НКТ.

Фирма Schlumberger в 2013 г. опубликовала результаты исследования многоколонных скважин электромагнитным прибором EM Pipe Scanner. Передатчик излучает электромагнитное поле на трех частотах, а на двух приемниках измеряется импеданс, зависящий от электромагнитных свойств обсадной трубы. Низкочастотный сигнал прибора позволяет определять среднюю толщину стенки трубы с поправкой на скин-слой. По периметру прибора расположены 18 рычагов, которые прижимают башмак к внутренней поверхности трубы. Объединяя данные измерений этих датчиков с данными низкочастотного передатчика, получают двухмерное изображение толщины. На высокой частоте с помощью этих 18 рычагов определяют повреждения на внутренней стенке. Измерения позволяют определять потерю металла в первой колонне и суммарную потерю металла двух или трех колонн. Добывающие компании могут провести эти измерения без вынужденного извлечения подвески НКТ из скважины, что сократит время простоя и затраты [42].

Традиционные приборы для частотной области (frequency domain) работают в вихретоковом режиме, следовательно, они чувствительны только к суммарной толщине металла и не могут определять толщину отдельных колонн. В отличие от традиционных приборов, новый прибор фирмы Halliburton может измерять электромагнитное поле в трех зонах. Из этой полной информации и с использованием метода инверсии определяется толщина каждой отдельной трубы. Положение приемных антенн выбирается так, чтобы охватывать диапазон от ближней зоны с расстоянием между датчиком и приемником в несколько дюймов до дальней зоны с расстоянием более 60 дюймов. Прибор позволяет исследовать пять колонн при максимальном диаметре 610 мм [44].

Дефектоскопия-толщинометрия на основе метода становления электромагнитного поля

Работы по созданию малогабаритной аппаратуры для исследования незаглушенных скважин на основе метода становления электромагнитного поля или метода переходных процессов в 1980-е годы во ВНИИГИС были проведены под руководством доктора технических наук В. А. Сидорова [32]. Метод переходных процессов (МПП) позволяет при одной геометрии зонда исследовать трубы различных диаметров от НКТ до технических колонн как в одноколонной, так и в многоколонной компоновке. Методические возможности аппаратуры определяются размерами зондов, длительностью импульса тока, проходящего через генераторную катушку, временем регистрации, шагом квантования, используемым программно-методическим комплексом.

Первый прибор ЭМДС-48, основанный на этом принципе, был разработан в 1988–1990 гг. Аппаратура до 1995 г. имела низкую стабильность и малое число каналов. В 1996 г. была разработана многоканальная аппаратура, которая показала высокую чувствительность к продольным трещинам и к изменению толщины труб, а также возможность «видеть» вторую, а иногда и третью трубы. Вертикальное разрешение для первой колонны – 100–150 мм, а при значительном уровне помех в скважине – 150–250 мм.

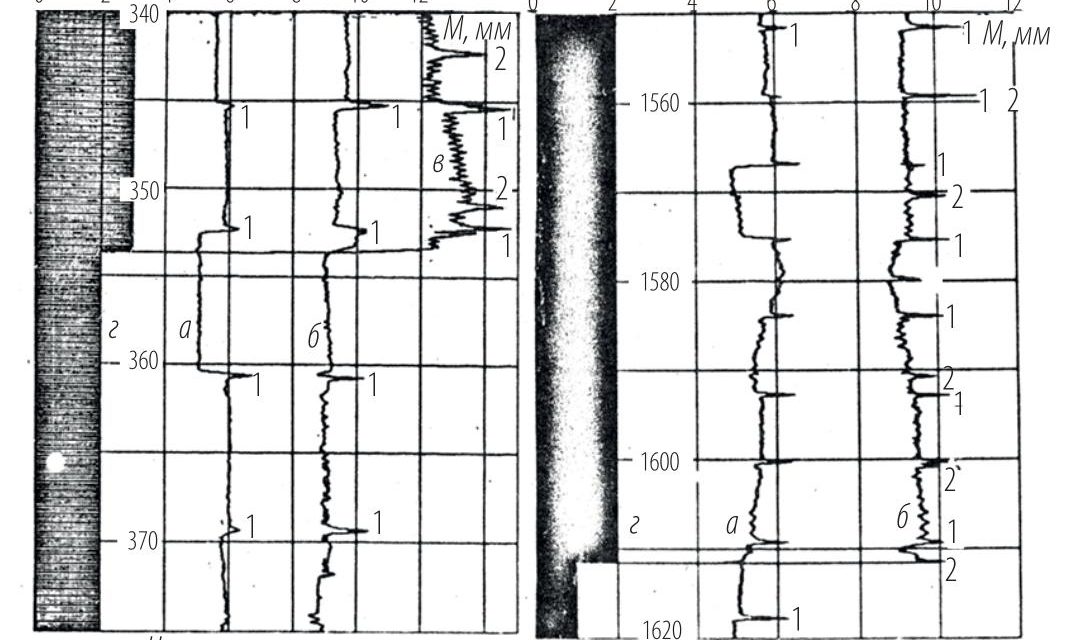

В 1989–1994 гг., кроме выделения локальных дефектов, проводилось и определение интегральной, средней по окружности толщины стенки колонны. Для перехода от электрических сигналов к толщине применялись полученные опытным путем градуировочные кривые. Если встречались трубы из другой стали или из другой заводской партии, или менялась обстановка за трубами (например, кончалась техническая колонна), то возникали грубые ошибки даже при определении толщины стенки первой колонны. Без автоматизированной оценки свойств металла количественные определения толщины были невозможны, а для оценки этих свойств были нужны многоканальная аппаратура и решение многих сложных теоретических вопросов. На рис. 1 приведен пример одной из первых записей прибором ЭМДС-48 в незаглушенной скважине.

Проведенные в 1989–1996 гг. исследования на моделях и в значительном количестве скважин послужили основой для разработки теории метода. Было разработано программное обеспечение моделирования становления электромагнитного поля для многоколонных скважин и проведены расчеты кривых спада переходного процесса в одно- и двухколонных моделях, сформирована база теоретических и фактических кривых спада, на их основе разработано программное обеспечение интерпретации данных МИД с автоматическим учетом влияния электромагнитных свойств металла – DeViz [20, 21, 28].

В 1996 г. под руководством В. Н. Даниленко ЗАО НПФ «ГИТАС» начало разработку дефектоскопов-толщиномеров МИД-К, МИД-Газпром, которые были обеспечены современной телеметрической системой, позволяющей передавать большие объемы информации с высокой точностью измерений. Приборы включают осевой зонд Z, два поперечных зонда (X, Y), зонд ГК и термометр.

В период 1995–2000 гг. ООО «Литосфера» разработало цифровой прибор ЭМДС-Т-МП [37], обеспечивающий бóльшую детальность регистрации переходного сигнала. Аналогичный прибор (ЭМДС-ТМ-42) разработан в ОАО НПП «ВНИИГИС» (А. В. Миллер, В. К. Теплухин), который позволяет определять дефекты и толщину в двухколонных скважинах [36]. ЭМДС-ТМ-42 содержит четыре зонда, термометр, блок гамма-каротажа. Дефектоскоп уверенно выделяет в колонне продольные трещины длиной от 70 мм и более, поперечные щели длиной 1/4 периметра, отверстия диаметром от 50 мм, позволяет определять толщину стенок одиночной трубы с погрешностью не более 0,5 мм, второй от центра скважины трубы – с погрешностью не более 1,5 мм.

В электромагнитном дефектоскопе ЗАО НПП ГА «Луч» формирование импульсов зондирующего магнитного поля в колонне создается тремя генераторными катушками тока суммарной величиной 6 А. Длительность импульса составляет от 3,75 до 7,5 мс при трех вариантах задания конфигурации зондирующего магнитного поля: дифференциальное, полное слабое, полное сильное. Время регистрации при измерениях: полного слабого (80 мкс) – 20 мс; дифференциального (30 мкс) – 8 мс; полного сильного поля (400 мкс) – 38 мс. Программное обеспечение позволяет проводить привязку данных по глубине, визуализацию и интерпретацию измерений. С помощью прибора определяют толщину стенки одной колонны и внутренний радиус с точностью 0,5 мм, степень износа и наличие локальных дефектов, в том числе интервалы перфорации. Разрешающая вертикальная способность определяется базовым размером датчика, равным 2,5 см, и зависит от диаметра исследуемых труб [13].

В НТУ «Татнефтегеофизика» разработана аппаратура АМИД-42, созданная на базе ЭМДС-42, которая включает осевой зонд, два поперечных зонда, термометр и модуль ГК. Осевой зонд обеспечивает выделение элементов конструкции, определение толщины стенок первой и второй колонн, механических дефектов и коррозии, в комплексе с поперечными зондами определяются продольные и поперечные трещины и интервалы перфорации [11].

Для таких ситуаций, когда дефектоскопические работы на кабеле невозможны или затруднены, в 1997 г. ОАО НПП «ВНИИГИС» совместно с ООО «Специальные Геофизические Системы» разработало автономные дефектоскопы [33]. При их создании были использованы эффективные зондовые системы, опробованные ранее в кабельных приборах. Общее управление дефектоскопом осуществляется микропроцессором, находящимся в скважинном приборе. Он включает и выключает силовые цепи по заранее заданной программе и производит опрос измерительных датчиков. Измеряемые сигналы оцифровываются, подаются в память прибора, предварительно анализируются, что в дальнейшем позволяет через обратную связь регулировать помехоустойчивость системы и ее разрешающую способность. Опробованы и двухпроцессорные схемы. Окончательные сигналы записываются в память внутри скважинного прибора. В зависимости от конструкции скважины по заданной программе можно проводить опрос измерительных датчиков в заданном диапазоне времени и с определенным шагом дискретизации. В аппаратуру включен термометр, и есть возможность для стыковки МИД-А с автономным модулем ГК. Прибор МИД-А позволяет проводить исследования двумя осевыми зондами: коротким зондом для исследования НКТ диаметром от 73 до 114 мм и длинным зондом для исследования труб большого диаметра и уточнения конструкции многоколонных скважин.

В 2001 г. ОАО «ВНИИГИС» разработало многоэлементный (азимутальный) электромагнитный дефектоскоп ЭМДС-С диаметром 112 мм, предназначенный для дефектоскопии и определения толщины стенок обсадных труб диаметром 146 и 168 мм [35].

Дефектоскоп ЭМДС-С позволяет детально обследовать колонну по нескольким образующим, выявить дефекты колонны, определить их форму и размеры; определить толщину стенки колонны по нескольким образующим и осредненную по окружности; выявить и определить местоположение перфорационных отверстий сверлящей и кумулятивной перфорации.

Основной особенностью аппаратуры является размещение зондов для изучения малых дефектов (12 мм) и для определения толщины стенок по секторам в специальных прижимных контейнерах, скользящих по стенке скважины. Данная конструкция позволяет существенно улучшить соотношение сигнала от дефекта и колебаний фона, обусловленных неоднородностью электромагнитных свойств колонны.

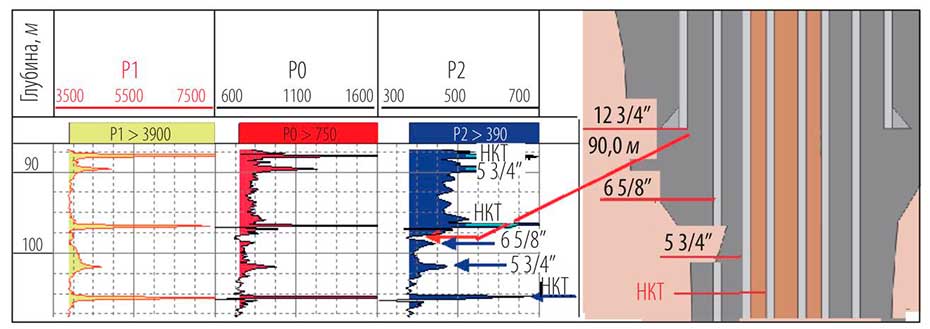

Аппаратура МИД-Газпром, разработанная НПФ «ГИТАС», в 2001 г. прошла испытания на ПХГ в Германии. Особенность испытаний заключалось в том, что наряду с оценкой технического состояния НКТ и обсадных колонн большого диаметра необходимо было провести уточнение конструкции многоколонных скважин. Аппаратура показала высокую эффективность и была рекомендована для паспортизации контроля скважин ПХГ. На рис. 2 приведены результаты измерений и конструкция скважины.

В 2003 г. по заданию АО «Газпром» было разработано Методическое руководство по проведению магнитоимпульсной дефектоскопии-толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений (А. П. Зубарев, В. И. Шамшин, В. Н. Даниленко) [7].

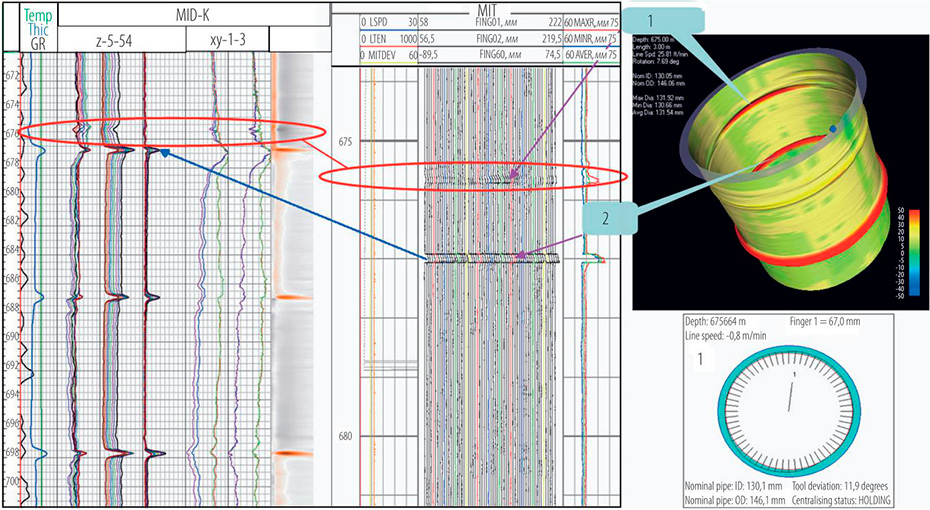

Импульсом, послужившим развитию технологии магнитоимпульсной дефектоскопии, стали совместные испытания с аппаратурой Sondex в провинции Сичуань в Китае в 2005 г. По результатам испытаний были сделаны положительные заключения. Механический профилемер MIT позволяет определять наличие дефектов размером не меньше 8 мм на внутренней поверхности труб, электромагнитный толщиномер MTT обеспечивает надежные результаты только в интервале одной колонны, тогда как технология МИД-К позволяет определять толщину первой колонны с точностью 0,5 мм и второй колонны – 1,5 мм; надежно определять нарушения первой и второй колонн. Для повышения качества заключения по действующим скважинам геофизические компании проводят совместные измерения MIT и МИД-К [22]. На рис. 3 приведен пример скважинных исследований в Китае.

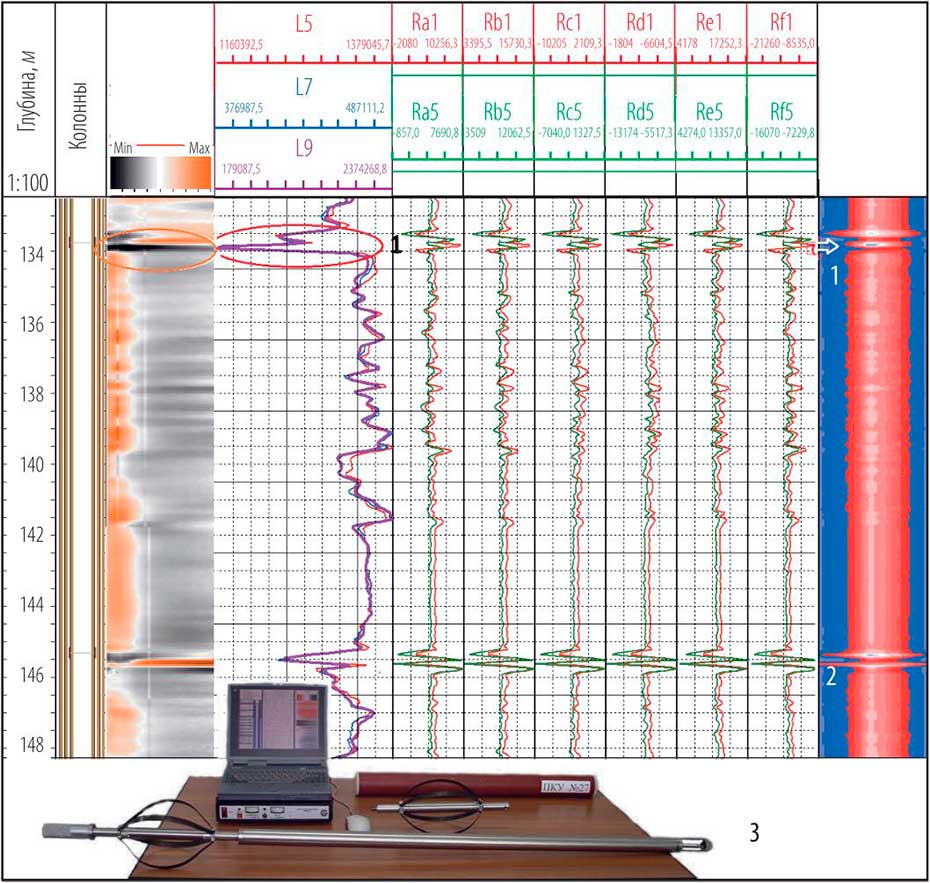

В 2005 г. ЗАО НПФ «ГИТАС» получило патент на электромагнитный скважинный дефектоскоп с азимутальным разрешением (В. И. Шамшин, В. Н. Даниленко, А. Н. Наянзин, В. В. Даниленко) [17], а в 2007 г. – патент на способ электромагнитной дефектоскопии в многоколонных скважинах (А. Н. Наянзин, А. П. Потапов) [15, 16]. По заданию АО «Газпром» на основе этих патентов был разработан малогабаритный дефектоскоп «Сканер-Газпром». Прибор включает два разноглубинных интегральных зонда с длительностью тока возбуждения 40 и 136 мс и шесть радиальных зондов с азимутальным разрешением. Кривые спада двух зондов позволяют определять толщину первой колонны с абсолютной погрешностью 0,3 мм и второй колонны с погрешностью 0,7 мм, а радиальные зонды – определять асимметричные дефекты, например вертикальные и горизонтальные трещины, желобообразный износ колонны буровым инструментом, коррозию муфт [24]. Прибор широко используется в ПАО «Газпром» и его дочерних компаниях. На рис. 4 приведен пример выявления коррозии муфты НКТ в скважине ПХГ Германии.

АО НПФ «ГИТАС» в 2010 г. разработало сканирующий прибор МИДС-К-100 для исследования обсадных колонн. Прибор включает толщиномер двух колонн и 12 азимутальных зондов. Минимальный размер дефекта в колоннах диаметром до 140 мм составляет 10 мм и 20 мм в колоннах до 178 мм [17, 23, 24]. В настоящее время аппаратура успешно работает при оценке технического состояния скважин в России, на Украине, в Казахстане, Узбекистане, Белоруссии.

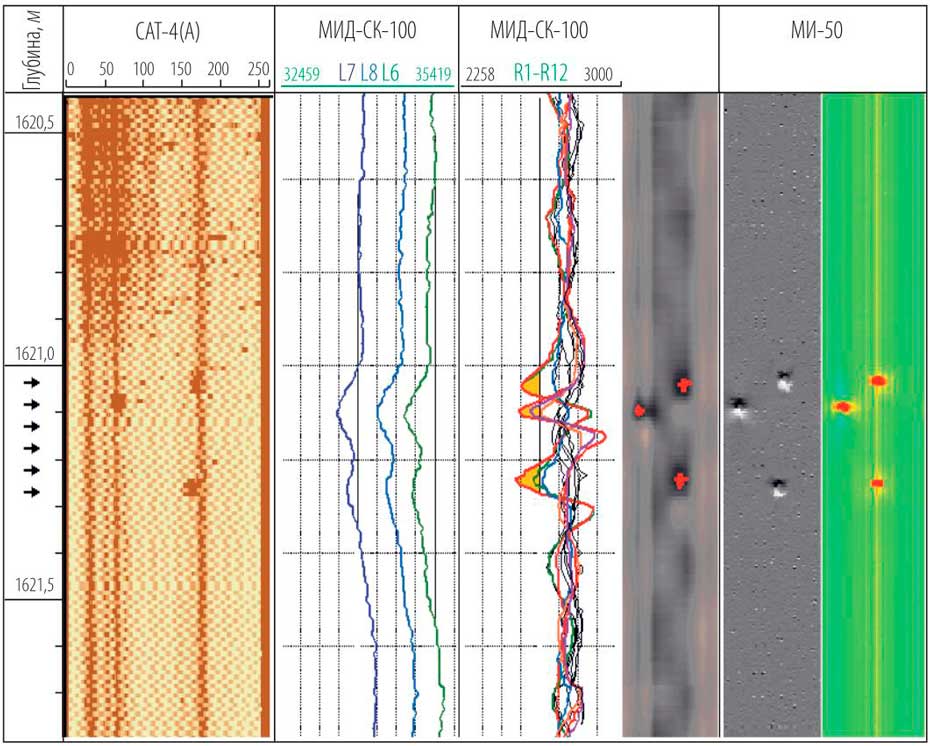

Пример выявления интервала сверлящей перфорации приведен на рис. 5. Отверстия диаметром 25 мм выполнены сверлящим перфоратором ПС 112/18/400. Данные МИД-СК-100 подтверждены измерениями акустическим телевизором CАТ-4 и магнитным интроскопом МИ-50.

От ЗАО НПФ «ГИТАС» в 2007 г. была подана заявка на изобретение, а в 2009 г. получен патент на способ электромагнитной дефектоскопии многоколонных скважин [15]. Предложено пропускать через генераторную катушку импульсы разной длительности. Короткие импульсы создают электромагнитное поле в ближней зоне; с увеличением длительности импульса поле распространяется в более дальние от оси скважины трубы. Такой принцип возбуждения электромагнитного поля позволил повысить качество интерпретации за счет более надежного разделения сигналов от разных колонн.

ОАО «ВНИИГИС» в 2011 г. запатентовало способ электромагнитной дефектоскопии-толщинометрии, который реализуется с помощью устройства, содержащего осевые и поперечные зонды. Набор импульсов тока различной длительности позволяет проводить исследования многоколонных скважин (патент РФ 2468197, приоритет 01.04.2011 г.).

К этому времени малогабаритный дефектоскоп ЭМДС-ТМ-42 получил широкое распространение в России и в ряде зарубежных стран, таких как Китай, Казахстан, Белоруссия. На основе электромагнитного дефектоскопа ЭМДС-ТМ-42 в ОАО НПП «ВНИИГИС» разработана комплексная аппаратура ЭМДС-3 с повышенной глубинностью исследований, включающая зонды электромагнитной дефектоскопии, гамма-блок, термометр и высокоточный кварцевый манометр. Программное обеспечение позволяет рассчитывать толщину стенок первой, второй и третьей колонн диаметром до 340 мм. Глубинность была повышена в основном за счет совершенствования

зондовой системы и расширения временного диапазона регистрации сигналов ЭМДС-3. Эффективность применения комплексной аппаратуры и методики доказана при изучении технического состояния нефтегазовых скважин Омана [9].

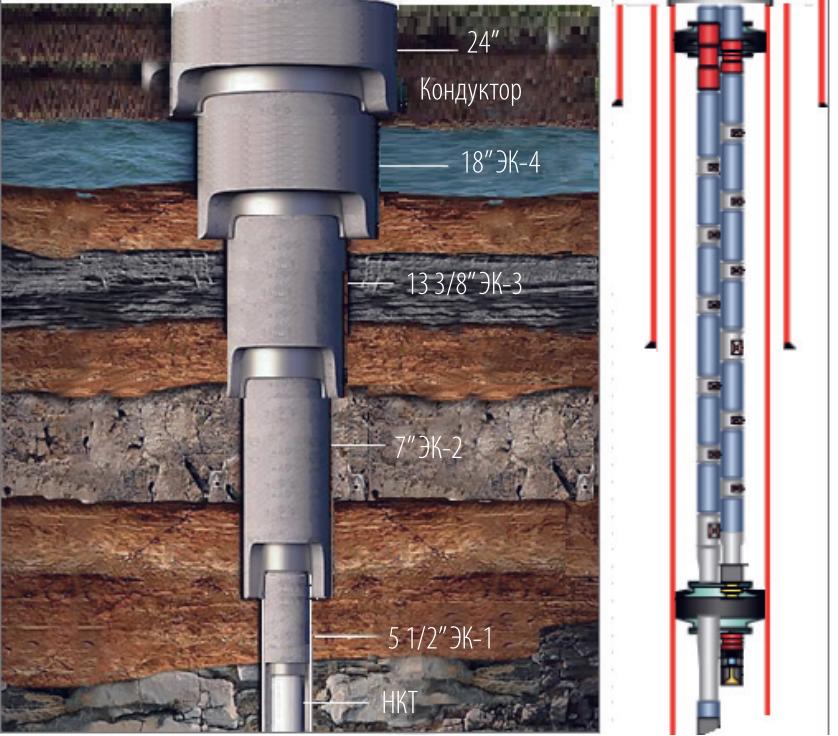

Внедрение технологии МИД на Ближнем Востоке потребовало дальнейшего развития теории, методики интерпретации и разработки аппаратуры для исследования многоколонных скважин (включая пятую колонну), обсаженных трубами большого диаметра. На рис. 6 приведена типовая конструкция скважин. Достаточно большой объем добывающих скважин работают с двойной НКТ (на рис. 6, справа), и это требует разработки алгоритмов интерпретации для асимметричных математических моделей многоколонных конструкций.

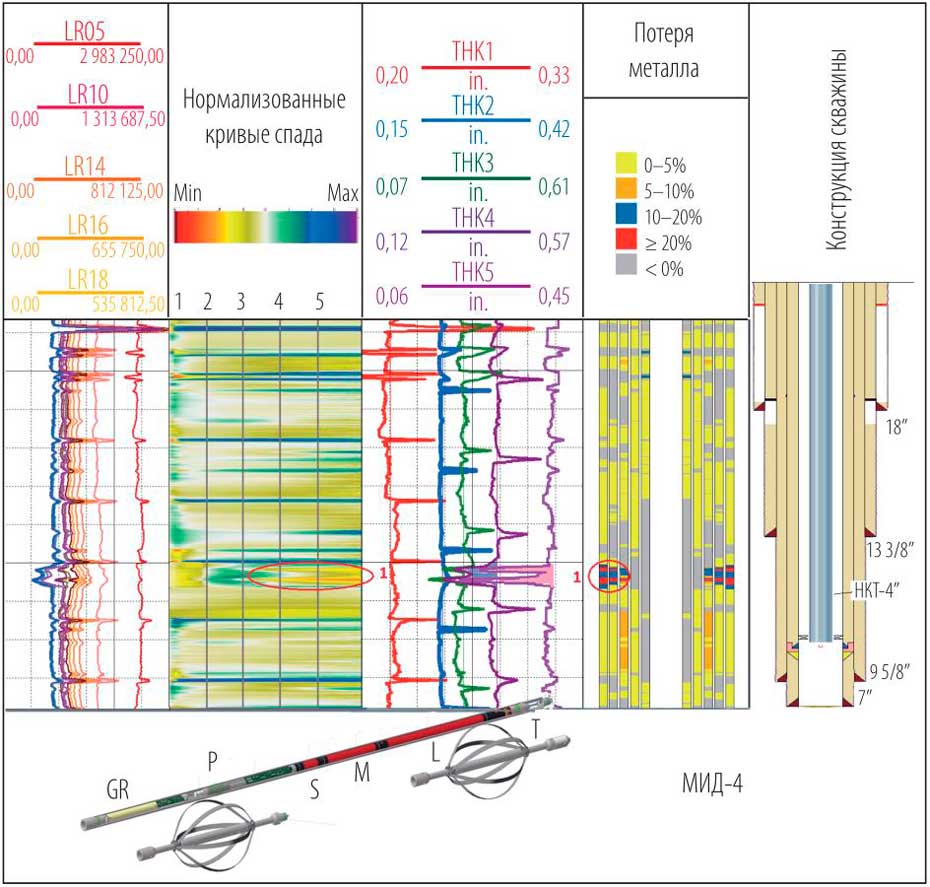

ПАО «ВНИИГИС» и АО «ГИТАС» проведены исследования по оценке возможностей метода переходных процессов (ПП) для реализации технологии, позволяющей проводить толщинометрию пяти колонн [25–27], разработаны аппаратура МИД-4 и программное обеспечение UniMid [29]. На рис. 7 приведен пример оценки технического состояния пятиколонной скважины и общий вид прибора МИД-4, где S – зонд ближней зоны; M – зонд средней зоны; L – глубинный зонд; GR – зонд гамма-каротажа; Р – датчик давления; Т – термометр.

Ближний зонд возбуждает вихревые токи в первой колонне, средний зонд – в первой и второй колоннах, глубинный зонд – в пяти и более колоннах. Длительность импульсов тока возбуждения электро-магнитного поля в колоннах (τ) подобрана таким образом, чтобы выполнялись условия τS ≤ τM /3, τM ≤ τL/3.

Наиболее эффективный способ реализации измерений в многоколонных скважинах большого диаметра предложен в [18]. Ток питания пропускается через все три генераторные катушки зондов S, M и L. В момент времени t = τS генераторная катушка зонда S отключается от питания и измеряется ЭДС в измерительной катушке; при t = τM отключается генераторная катушка зонда M и проводится регистрация кривой спада переходного процесса за интервал времени t = τM. После прохождения импульса тока τL через генераторную катушку зонда L измеряются ЭДС на приемной катушке длинного зонда и скорость спада ПП.

В приведенном на рис. 7 примере оценки технического состояния пятиколонной скважины в интервале 1 обнаружены сквозное нарушение в пятой и четвертой колоннах (18", 13⅜") и сильная коррозия в третьей колонне (9⅝").

Заключение

Для исследования первой колонны наиболее информативной является аппаратура, включающая механические многорычажные профилемеры типа MIT и электромагнитные толщиномеры-дефектоскопы с прижимными к стенке колонны датчиками типа MTT, Pipe Scanner, Skaner, ЭМДС-С. Хорошо показали себя магнитные интроскопы (СIA, МИ-50). Использование комбинации измерений интегральными и дифференциальными датчиками напряженности магнитного поля повысило детальность обследования внутренних и внешних дефектов. Достаточно надежно работают при оценке технического состояния обсадной колонны электропрофилографы типа КСП.

Широко используются при контроле технического состояния многоколонных скважин дефектоскопы на основе гармонических электромагнитных полей. Их особенность заключается в том, что они позволяют исследовать первую колонну и суммарную потерю металла остальных колонн (METT, EM Pipe Scanner, CIT). Только фирме Halliburton удалось создать многозондовый многочастотный прибор, дающий возможность оценить потерю металла отдельно в каждой колонне (Pipe Xaminer EXP-V-) [44].

При исследовании многоколонных скважин, обсаженных трубами большого диаметра, более предпочтительна технология электромагнитной дефектоскопии-толщинометрии на основе метода становления поля, разработанная в ОАО НПП «ВНИИГИС» и НПФ «ГИТАС». Эта технология позволяет определять потерю металла в каждой из пяти колонн и автоматически учитывать электромагнитные свойства стали. К технологии проявил интерес ряд нефтегазовых компаний:

Saudi Aramco, ZADCO, ADMA-OPCO, Kuwait Oil Company, Royal Dutch Shell, Columbia GAS Transmission, которые провели исследования многоколонных скважин с применением аппаратуры МИД-4.

Аппаратуру, основанную на технологии МИД, используют геофизические подразделения компаний Baker Hughes [43], Halliburton (Pipe Xaminer EXP, www.Halliburton.com), TGT Oil and Gas Services [48], Gowell International [40].

ЛИТЕРАТУРА

- Абакумов А. А., Абакумов А. А. (мл.), Баженов В. В., Лифантьев В. А. и др. Новый высокоразрешающий сканирующий магнитный интроскоп МИ-50 для обследования обсадных колонн нефтяных и газовых скважин // Тезисы Международной научно-практической конференции «Технология и аппаратура для ГИС для решения актуальных задач разведки и разработки месторождений нефти, газа, твердых полезных ископаемых». Октябрьский, 2006. С. 64.

- Арутюнов А. Е., Шамшин, В. И., Дахнов М. Г., Сидоров В. А. Магнитоимпульсные скважинные дефектоскопы // Газовая промышленность. 1998. № 10. С. 47–48.

- Даутов А. А., Литвинов Ю. В. Диагностика технического состояния колонны электромагнитными профилографами КСПТ-7, ЭСП 1/229, ЭСП-42 // Тезисы докладов Международной научно-практической конференции «Проблемы эксплуатации и капитального ремонта скважин на месторождениях и ПХГ». Ставрополь: Изд-во СевКавНИПИгаза, 2003. С. 51–53.

- Дефектоскоп-дефектомер индукционный скважинный ИДК105 // Изобретения и рацпредложения в нефтегазовой промышленности. 2002. № 5. С. 34.

- Дубенко В. Е., Даутов А. А., Федорова Н. Г., Свинницкий С. Б. Выявление остаточной прочности обсадных колонн приборами электромагнитного принципа действия серии КСП-Т // Геология, геофизика и разработка нефтяных месторождений. М.: ВНИИОЭНГ. 2003. № 2. С. 37–43.

- Епифанов О. Ю., Хорольский А. В., Морозов А. М. и др. Опыт применения аппаратуры магнитоимпульсной дефектоскопии МИД-К для решения некоторых задач ГИС-контроля // Ставрополь: Сборник научых трудов СевКавНИПИгаза. № 37. С. 104–117.

- Зубарев А. П., Шамшин В. И., Даниленко В. Н. Методическое руководство по проведению магнитоимпульсной дефектоскопии-толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений. М.: Газпром, 2003.

- Керимов А.-Г. Г., Даутов А. А., Харламов А. Н. Контроль технического состояния обсадных колонн приборами КСП-Т // НТВ «Каротажник». Тверь: Изд. АИС. 2001. Вып. 86. С. 22–30.

- Миллер А. А., Миллер А. В., Степанов С. В. и др. Контроль технического состояния обсадных колонн комплексным дефектоскопом ЭМДС-3 в нефтегазовых скважинах Омана [электронный ресурс] // 6th Saint Peterburg International Conference & Exhibition. С.-Петербург, 214th D/07.

- Литвинов Ю. В., Даутов А. А. Компьютерная обработка результатов диагностики колонн профилографом ЭСП-1/22 // Геология, бурение и разработка газовых и газоконденсатных месторождений. Ставрополь: Сборник научных трудов ОАО «СевКавНИПИгаз», 2004. С. 242–250.

- Лифантьев А. В., Юсупов Р. И., Сидоров В. А. Опытно-промышленное опробование магнитоимпульсных дефектоскопов-толщиномеров в скважинах многоколонной конструкции (на месторождениях АО «Татнефть») // Сборник тезисов Международной конференции и выставки по геофизическим исследованиям скважин. М., 1998.

- Марков В. А., Шулаев В. Ф., Масленников В. И., Иванов О. В. Технология электромагнитной дефектоскопии обсадных колонн разведочных и эксплуатационных скважин // НТВ «Каротажник». Тверь: Изд. АИС. 2004. Вып. 5–6 (118–119). С. 259–265.

- Мартынов А. С., Полыгалов В. Ф., Эпов М. И. и др. Технические аспекты построения электромагнитного сканера обсадных колонн // Электрические и электромагнитные методы исследования в нефтегазовых скважинах. Материалы Научно-практической конференции «Пути развития и повышения эффективности электрических и электромагнитных методов изучения нефтегазовых скважин». Новосибирск, 1999. С. 91–101.

- Новохатский М. И. Опыт применения электромагнитной дефектоскопии при диагностике технического состояния скважин // Материалы НТС ОАО «Газпром» «Состояние и перспективы ГИС-контроля для повышения геологической и экономической эффективности разработки газовых и газоконденсатных месторождений и эксплуатации ПХГ». М.: ИРЦ «Газпром», 2003. С. 64–77.

- Патент 2364719 РФ. Способ электромагнитной дефектоскопии в многоколонных скважинах / А. Н. Наянзин, А. П. Потапов. № 2007142168.03. Заявл. 14.11.2007; опубл. 20.08.2009. Бюл. № 23.

- Патент 2372478 РФ. Электромагнитный скважинный дефектоскоп / А. Н. Наянзин, А. П. Потапов, № 2008113923/03. Заявл. 29.04.2008; опубл. 10.11.2009. Бюл. №31.

- Патент 2250372 РФ. Электромагнитный скважинный дефектоскоп / В. И. Шамшин, В. Н. Даниленко, А. Н. Наянзин, В. В. Даниленко. № 2003124913/03. Заявл. 8.08.2003, опубл. 20.04.2005.

- Патент 2636064 РФ. Способ электромагнитной дефектоскопии в многоколонных скважинах / А. П. Потапов. № 2016128899. Заявл. 14.07.2016; опубл. 20.11.2017.

- Потапов А. П., Даниленко В. Н. Магнитоимпульсная дефектокопия-толщинометрия нефтегазовых скважин // НТС «Вести газовой науки». 2014. № 4 (20). С. 188–195.

- Потапов А. П. Влияние магнитной проницаемости и электропроводности металла обсадных колонн на результаты скважинной импульсной электромагнитной дефектоскопии // НТВ «Каротажник». Тверь: Изд. АИС. 1999. Вып. 75. С. 109–112.

- Потапов А. П. Учет влияния магнитной проницаемости и проводимости металла при определении толщины обсадных колонн по данным электромагнитной дефектоскопии // Геология, геофизика и разработка нефтяных месторождений. М.: ВНИИОЭНГ, 2000. С. 255–275.

- Потапов А. П., Даниленко В. В., Ли Чан. Комплексирование магнитоимпульсного дефектоскопа МИД-К с профилемером MIT-Sondex – резерв повышения качества оценки технического состояния скважин // НТВ «Каротажник». Тверь: Изд. АИС. 2010. Вып. 6 (195). С. 4–13.

- Потапов А. П., Даниленко В. Н., Даниленко В. В. Электромагнитная дефектоскопия с азимутальным и радиальным разрешением // НТВ «Каротажник». Тверь: Изд. АИС. 2016. Вып. 6 (264). С. 194–208.

- Потапов А. П., Даниленко В. Н., Наянзин А. Н., Шамшин В. И. Магнитоимпульсный сканирующий дефектоскоп для исследования обсадных колонн и НКТ // Сборник материалов V Российско-китайского симпозиума по промысловой геофзике. Уфа: НПФ «Геофизика», 2008. Ч. 2. С. 135–139.

- Потапов А. П., Даниленко В. Н. Магнитоимпульсная дефектоскопия-толщинометрия обсадных колонн большого диаметра // Юбилейная ХХ Научно-практическая конференция «Новая техника и технологии для ГИС». Тезисы докладов конференции в рамках XXII Международной специализированной выставки «Газ. Нефть. Технологии-2014». Уфа: Изд-во «НПФ Геофизика», 2014. С. 89–95.

- Потапов А. П., Уметбаев В. Г. Новые возможности магнитоимпульсной дефектоскопии // Газовая промышленность. 2017. № 11 (760). С. 114–119.

- Потапов А. П., Головацкая И. Г., Даниленко В. В., Даниленко В. Н. и др. Оценка дефектов и толщины труб большого диаметра в многоколонных скважинах методом магнитоимпульсной дефектоскопии // Газовая промышленность. № 2 (796). С. 22–30.

- Свидетельство о государственной регистрации программного обеспечения для ЭВМ Deviz / А. П. Потапов, А. Л. Шаров. № 2014616868. 2014 г.

- Свидетельство о государственной регистрации программного обеспечения для ЭВМ. Программа для визуализации и интерпретации данных магнитоимпульсной дефектоскопии многоколонных скважин UniMID / А. П. Потапов, А. Л. Шаров. № 2019619324. 2019 г.

- Сервисный каталог по каротажным работам фирмы Atlas Wireline Services, С. 35–38.

- Сервисный каталог по каротажным работам фирмы Schlumberger, 1996. С. 79–82.

- Сидоров В. А. Магнитоимпульсная дефектоскопия колонн в газовых скважинах // НТВ «Каротажник». Тверь: Изд. АИС. 1999. Вып. 47. С. 74–79.

- Сидоров В. А., Степанов С. В., Дахнов М. Г., Бажедомов В. Г. и др. Автономные скважинные дефектоскопы // НТВ «Каротажник». Тверь: Изд. АИС. Вып. 34. С. 74–78.

- Скважинный модуль индукционного дефектомера СМИД 2-90-120/60. Каталог ОАО «Геотрон», 2004. С. 28.

- Теплухин В. К., Миллер А. В., Миллер А. А. и др. Сканирующий электромагнитный дефектоскоп для обследования обсадных колонн // Материалы Международной научно-практической конференции. Октябрьский, 2001. С. 324–331.

- Теплухин В. К., Миллер А. В., Сидоров В. А. Вопросы электромагнитной дефектоскопии обсадных колонн // НТВ «Каротажник». Тверь: Изд. АИС. 1997. Вып. 33. С. 68–71.

- Ткаченко А. К., Калташев С. А. Аппаратура и технология электромагнитной дефектоскопии нефтегазовых скважин // Геология и минерально-сырьевые ресурсы европейской территории России и Урала. Материалы региональной конференции, посвященной 300-летию горногеологической службы России. Екатеринбург, 2000. С. 147–148.

- Токман А. К. Контроль технического состояния колонн газовых скважин Астраханского ГКМ // НТВ «Каротажник». Тверь: Изд. АИС. 2003. Вып. 105. С. 98–106.

- Шумилов А. В. Дефектоскопия скважин и контроль щелевой гидропескоструйной перфорации методами ГИС // НТВ «Каротажник». Тверь: Изд. АИС. Вып. 79. С. 59–66.

- An Advanced Technique for Simultaneous in Situ Inspection of Multiple Metallic Tubulars / Yanxiang Yu, William Redfield, Nicholas Boggs, Kuang Qin, Marvin Rourke, and Jeff Olson. SPE-194269-MS.

- Casing Inspection Log. Halliburton Logging Services. Technical Book for Distribution. Copyring, 1985.

- Dalia Abdallah, Mohamed Fahim, Khaled Al-Hend et al. Casing Corrosion Measurement to Extend Assed Life // Shlumberger. 2013. V. 25. № 3. Р. 18–31.

- Dutta S., Olaiy J. Analysis and Interpretation of Multi-Barrier Transient Electromagnetic Measurement. SPWLA 16th Annual Logging Symposium. June 24, July 29, 2020. 10, 30632/spwla-5008.

- New High Definition Frequency Tool for Tubing and Multi-Pipe Casing Corrosion Defection / C. M. Luis, E. F. Ahmed, K. A. Reza. SPE 188932-ms, 2017. 14 p.

- Pipe Line Inspection. Catalog Baker Atlas (USA), 2002. № 1609.

- The Magnelog Survey, Magnelog Instrument Specifications / Сервисный каталог фирмы Atlas Wireline Services, 1999. № 1506.

- The Sondex Multifinder Imaging System Is Used Worldwide to Give Valuable Results Quickly. Многоточечная система быстрого контроля за износом, коррозией и деформацией обсадных труб с предоставлением изображения. Каталог фирмы Sondex (Великобритания), 1999. № 160.

- Time-Domain Magnetic Defectoscopy for Tubing and Casing Corrosion Defection / A. Aslayan, I. Aslayan, A. Arbuzov, B. Zagidulin. SPE 169601-ms.

- Xie Ranghua, Liu Jisheng, Thang Yaeqie, Cejing Jishu. Методика обнаружения повреждений обсадных труб по данным электромагнитного дефектоскопического каротажа // Well Logging. Technol. 2003. V. 27. № 3. P. 242–245.

- Yancai Sun, Hua Theng, Yanhui Cui Cejingjishu. Обнаружение дефектов в многослойных обсадных трубах с использованием скважинных электромагнитных измерений // Well Logging. Technol. 2003. V. 27. № 3. С. 246–249.