УДК 550.832.75:622.245.1

А. П. Потапов, В. Н. Даниленко, В. В. Даниленко, Г. И. Головацкая, Р. Р. Куйбышев, В. И. Шамшин

АО НПП «ВНИИГИС», АО НПФ «ГИТАС», ПАО «Газпром»

Даны теоретические основы метода, приведены результаты расчета кривых спада переходных процессов для разного типа моделей скважин 3-, 4- и 5-колонной конструкции. Описаны основные этапы толщинометрии обсадных колонн в многоколонных скважинах и основные блоки алгоритма интерпретации. Приведены примеры оценки технического состояния обсадных колонн в многоколонных скважинах, обсаженных трубами большого диаметра.

В последние годы нефтегазовые компании (Saudi Aramco, ZADCO, ADMA-OPCO, Kuwait Oil Company, Royal Dutch Shell, Columbia Gas Transmission, ПАО «Газпром» и др.) проявляют большой интерес к технологиям, позволяющим определять потерю металла в третьей, четвертой и пятой обсадных колоннах газовых и нефтяных скважин.

Первые результаты, позволяющие оценить техническое состояние третьей колонны, были получены в 2014 г. АО НПП «ВНИИГИС» [1], где была разработана комплексная аппаратура ЭМДС-3, включающая зонды электромагнитной дефектоскопии, гамма-блок, термометр и высокоточный кварцевый манометр, а также программное обеспечение, позволяющее рассчитывать толщину стенок первой, второй и третьей колонн диаметром до 340 мм. Эффективность применения комплексной аппаратуры и методики подтверждена при изучении

технического состояния заглушенных нефтегазовых скважин Омана.

В дальнейшем в АО «ВНИИГИС» и АО «ГИТАС» проведены исследования по оценке возможностей метода переходных процессов (МПП) для реализации технологии, позволяющей проводить толщинометрию четырех колонн [3], а также разработаны аппаратура МИД-4 и программное обеспечение для реализации технологии оценки технического состояния обсадных колонн в пятиколонных скважинах [4].

В ряде зарубежных публикаций приведены результаты исследований технического состояния многоколонных скважин, в частности, в работе [6] приведены результаты оценки технического состояния пятиколонной конструкции на основе измерения амплитудных и фазовых характеристик ЭДС вихревых токов, возбужденных гармоническим электромагнитным полем. Измерения и результаты определения толщины пяти колонн приведены для физических моделей. Однако для реальных скважин приведены результаты только для четырех колонн. Компанией Baker Hughes приведены результаты качественной оценки потери металла пятой колонны, но результатов толщинометрии не представлено [5]. Фирма Gowell привела результаты оценки потери металла в реальной скважине только для третьей колонны [7]. Поэтому работы ВНИИГИС можно считать пионерскими!

Теоретические основы электромагнитной толщинометрии методом переходных процессов

В [2] предложен способ электромагнитной дефектоскопии многоколонных скважин, который основан на использовании нескольких зондов различных размеров и набора импульсов тока различной длительности в генераторных катушках, возбуждающих вихревые токи в колоннах, причем на самом длинном зонде измеряются ЭДС и скорость затухания переходного процесса. Такой подход позволяет более надежно разделять сигналы от конкретной колонны, повысить вертикальное разрешение и глубинность метода.

При проектировании вышеупомянутой аппаратуры важную роль играет выбор оптимальных по длительности импульсов, возбуждающих вихревые токи в колоннах, и интервалов времени регистрации кривых спада (КС) переходного процесса (ПП).

Рассмотрим типовые модели трех, четырех, пяти колонн, характеристики которых приведены в табл. 1–3. Вычисления КС проведем на основе ранее разработанных алгоритмов [3, 4]. Удельная электропроводность (σ) всех колонн постоянная и равна 7 × 106 мСм/м.

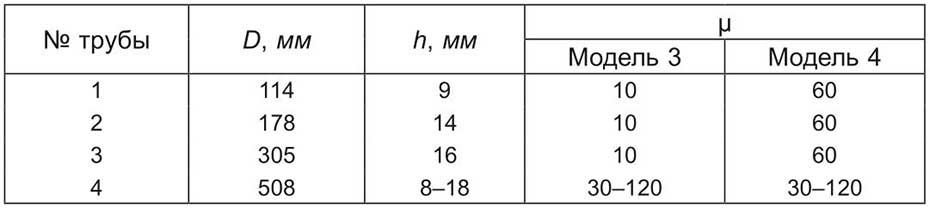

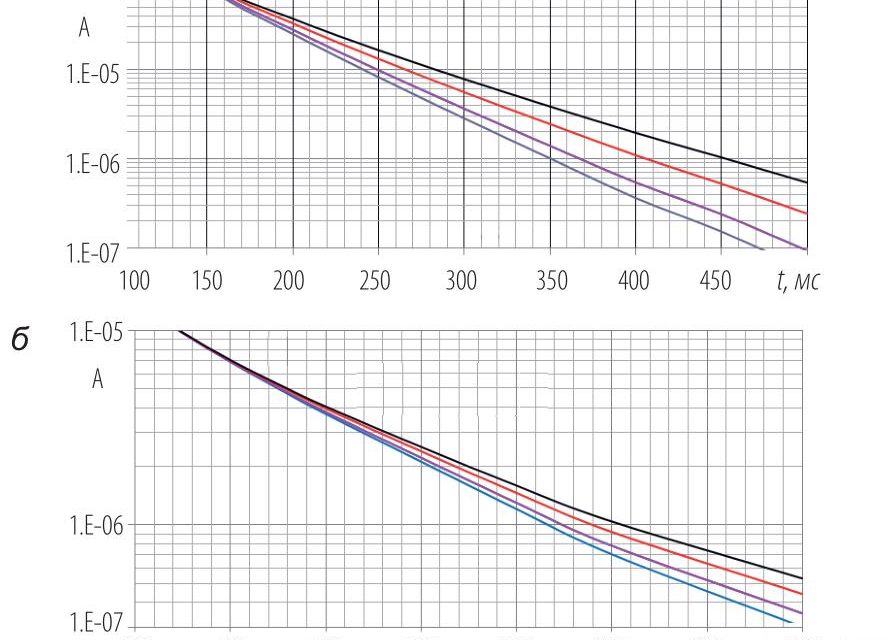

На рис. 1 приведены результаты для модели при фиксированных значениях магнитной проницаемости* µ1, µ2, толщины стенки труб h1, h2, h3 и переменных µ3. Влияние изменения магнитной проницаемости µ на скорость затухания ПП начинается на временах больше 240 мс. Это более поздняя стадия переходного процесса, чем при изменении толщины стенки h3 (t = 150 мс), что подтверждает возможность решения вопроса эквивалентности µ · h при определении толщины колонны.

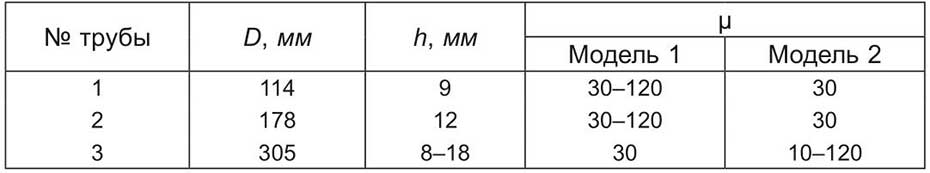

Таблица 1

Трехколонные модели

Таблица 2

Четырехколонные модели

*Здесь и далее значения μ даны в относительных единицах: μ = μе/μ0 · μе – абсолютная магнитная проницаемость, μ0 – магнитная проницаемость вакуума.

На рис. 1, б приведены результаты моделирования при фиксированных h1, h2, h3, µ3 и переменных µ1, µ2. На ранних стадиях ПП с увеличением µ1, 2 амплитуда падает, а на поздней стадии – растет.

Точки инверсии лежат в диапазоне 150–350 мс в зависимости от µ1, 2. Такое поведение кривых спада позволяет разделить аномалии сигналов, связанные с потерей металла, от аномалий, связанных с изменением магнитных свойств. При изменении магнитных свойств наблюдается инверсия кривых спада. При интерпретации важно использовать все временные каналы, чтобы исключить ошибки при вычислении толщины. Использование ограниченного числа каналов может привести к существенным ошибкам, например, уменьшение амплитуды может быть связано не с потерей металла, а с изменением магнитных свойств в заданном интервале колонны.

Для четырехколонной конструкции (табл. 2) рассмотрим модели 3, 4 при условии, что первые три трубы слабомагнитные (µ1-3 = 10) и магнитные (µ1-3 = 60) при фиксированных параметрах h1, h2, h3, µ4 = 30 и переменных h4.

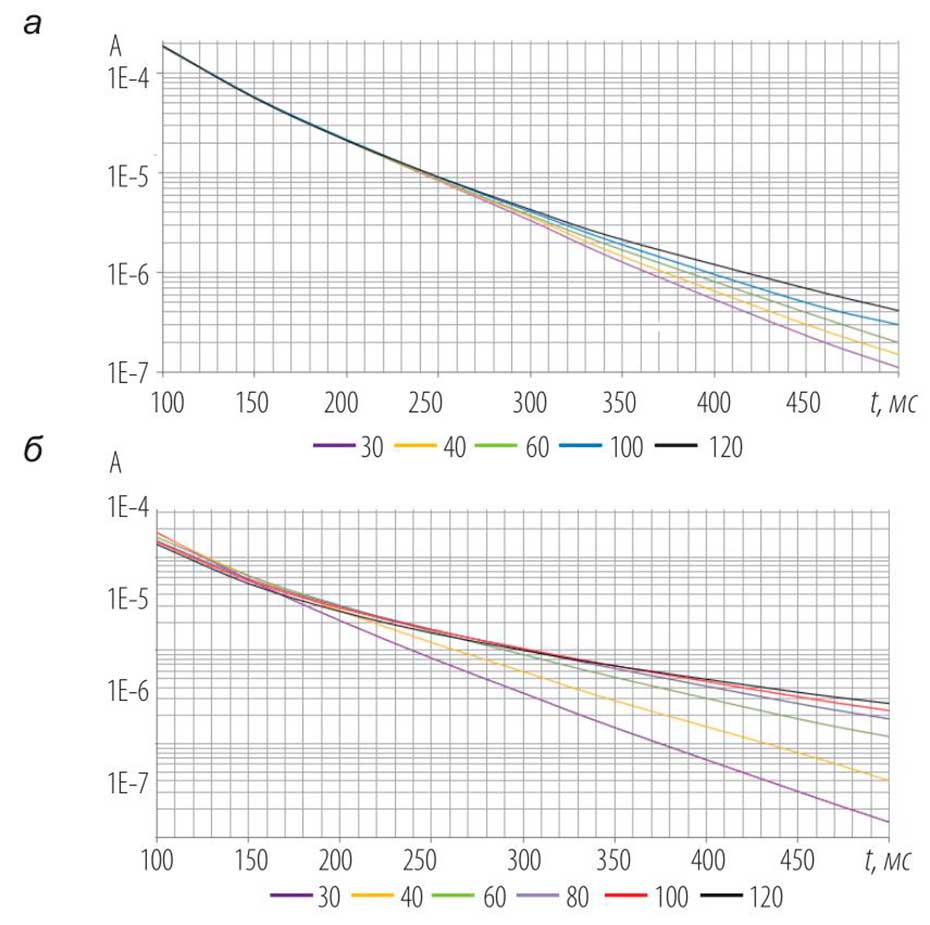

Таблица 3

Пятиколонные модели

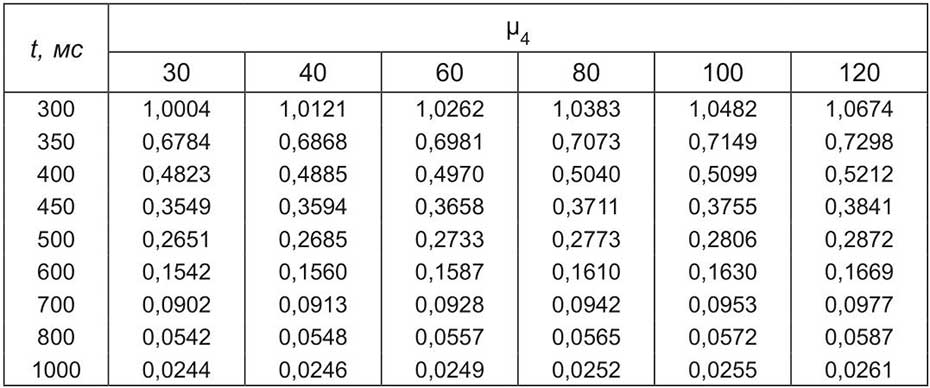

Результаты моделирования приведены на рис. 2. Кривые спада для первых трех слабомагнитных колонн расходятся при t > 150 мс, а для магнитных – при t > 400 мс.

Поскольку μ реальных обсадных колонн лежит в диапазоне 30–60, для повышения точности определения толщины четвертой колонны длительность импульсов тока возбуждения вихревых токов должна лежать в диапазоне 600–1000 мс. Отметим, что магнитные трубы значительно экранируют сигнал от четвертой колонны и понижают чувствительность к изменению толщины четвертой колонны:

где A(t) – амплитуда КС, которая при t = 1000 мс меньше, чем для слабомагнитных труб при t = 500 мс (η = 1,6).

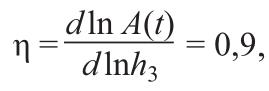

В табл. 4 приведены нормированные амплитуды кривых спада для четырехколонной модели при фиксированных параметрах µ1-3, h1-3, h4 = 10 мм при переменной µ4.

Таблица 4

Кривые спада в зависимости от μ4

В заданном временном интервале и в реальном диапазоне значений µ = 30–60 для обсадных колонн амплитуда кривых КС практически не зависит от µ4, максимальное отклонение составляет порядка 2%. Поэтому экспресс-оценку потери металла четвертой колонны можно проводить по алгоритмам, не учитывающим изменения магнитных свойств металла.

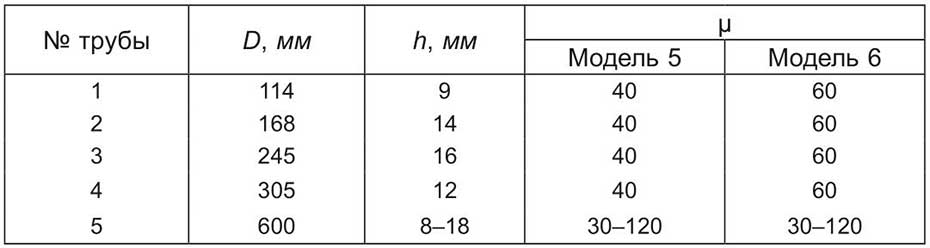

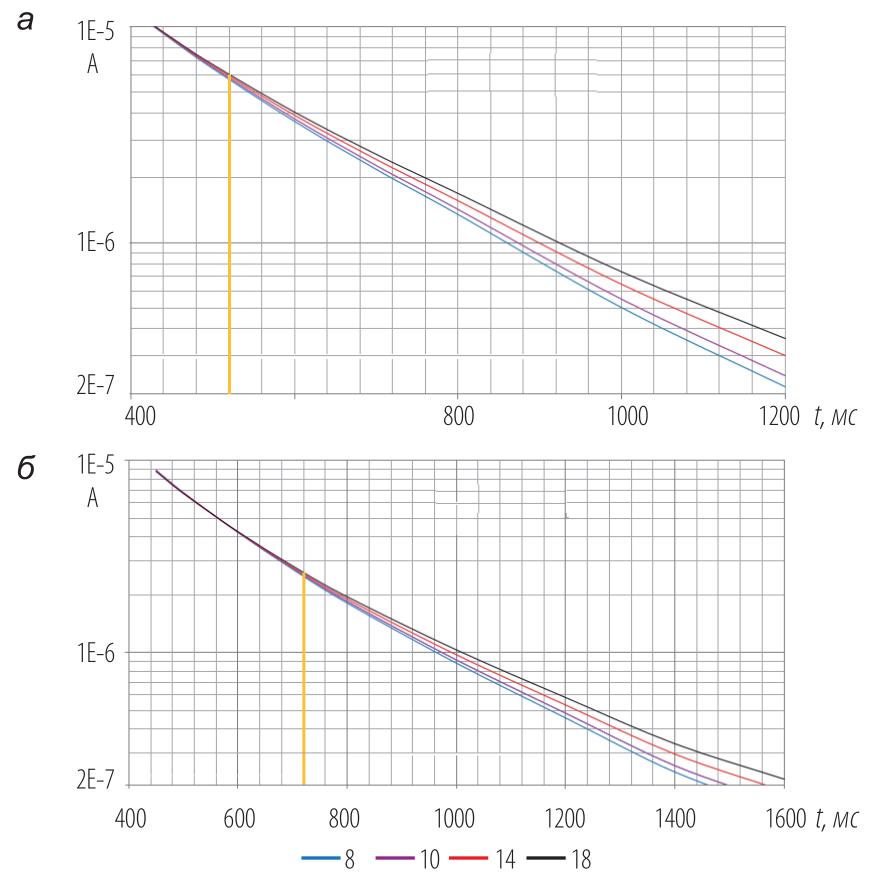

На рис. 3 приведены результаты моделирования КС для пятиколонной модели. Параметры h1-4, µ1-4 – фиксированные, а h5 и µ5 – переменные. Кривые расходятся при t > 500 мс и µ1-4 = 40 и при t = 720 мс и µ1-4 = 60. Переходный процесс в первых четырех колоннах может продолжаться до 700 мс. Для повышения точности определения потери металла в пятой трубе диаметром 600 мм длительность импульса должна лежать в диапазоне 1000–1600 мс.

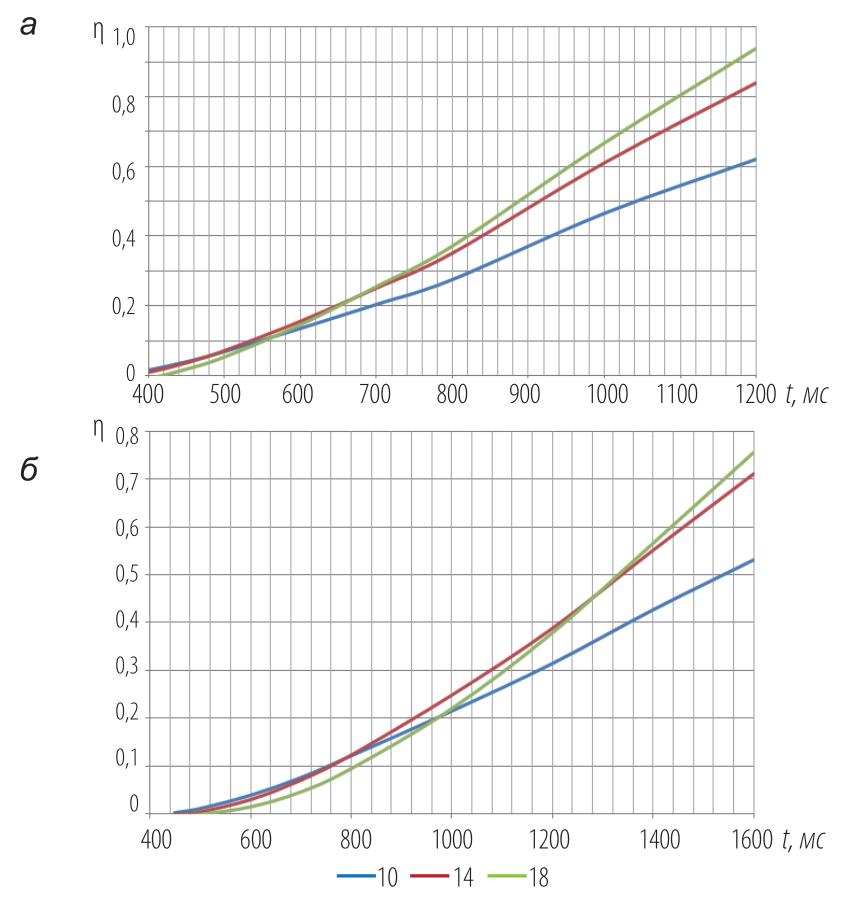

Зависимость чувствительности метода к изменению толщины пятой колонны при µ1-4 = 40 приведена на рис. 6, а, а для µ1-4 = 60 – на рис. 6, б. Чем больше толщина стенки пятой трубы и время регистрации, тем выше чувствительность. Увеличение магнитной проницаемости первых четырех колонн на 20 единиц снижает чувствительность к обсадной колонне толщиной 18 мм на 50% при длительности импульса t = 1200 мс.

Технология толщинометрии многоколонных скважин включает четыре основных этапа:

1) регистрация эталонным прибором кривых спада в аттестованных опорных моделях, имитирующих одно-, двух-, трех-, четырех- и пятиколонные скважины;

2) математическое моделирование кривых спада для комбинации труб согласно 1-й, 2-й, …, 5-й колонн с шагом по толщине для каждой колонны Δh = 0,5 мм для μ = 10, 20, 30, 40, 50, 80, 150 при значениях удельной электропроводности σ = 3 · 106 мСм/м и σ = 7 · 106 мСм/м;

3) разработка алгоритма вычисления толщины и настройка математических моделей по опорным физическим моделям и создание базы данных;

4) проверка каждого выпускаемого прибора на эталонных моделях.

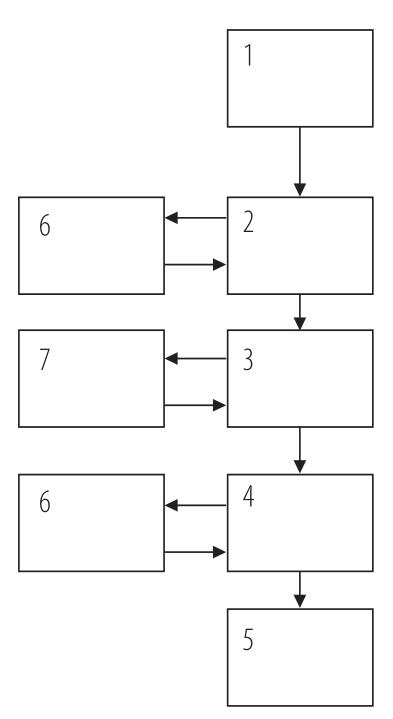

Для создания этих моделей в АО «ГИТАС» используются аттестованные трубы диаметром от 73 до 600 мм. В настоящее время для создания базы данных (БД) и поверки приборов используются 68 моделей, которые включают одно-, двух-, трех-, четырех- и пятиколонные конструкции, имитирующие дефекты, трещины, потерю металла. Для каждой модели регистрируются кривые спада как функции глубины. При этом формируется по 180 опорных кривых спада для каждого зонда как функции изменения толщины для заданной модели. Расчет кривых спада при создании БД проводится по алгоритму, приведенному в работах [3, 4]. В БД хранится более 30 000 кривых. Входом в БД для считывания кривых является схема скважины. В процессе скважинных исследований накапливается и формируется база знаний (БЗ), которая включает измеренные на скважинах КС для различных моделей и интервалов с потерей металла, КС и кривые профилирования для подтвержденных дефектов и элементов конструкции. Затем БЗ используется при последующей интерпретации скважинных данных МИД. Алгоритм интерпретации включает следующие основные блоки

(рис. 5).

- Построение конструкции скважины по кривым спада и сопоставление с данными паспорта скважины.

- Уточнение параметров колонн и конструкции на основе БЗ. Увязка кривых спада по данным ГИС. Автоматическая отбивка муфт и первых трех колонн и ручная – для четвертой и пятой колонн. Учет эксцентриситета колонн.

- Расчет толщины стенки первых двух колонн на основе БД для трехколонной модели. Параметры третьей колонны постоянные, заданы по паспорту скважины. Расчет толщины третьей и четвертой колонн – на основе БД для пятиколонной модели. Параметры пятой колонны заданы по паспорту скважины, параметры первых двух колонн – по результатам расчета для трехколонной модели. Вычисление толщины пятой колонны – на основе базы знаний. В качестве входных данных используются результаты расчета четырех колонн.

- Определение дефектов с использованием базы знаний.

- Формирование таблиц, заключения, планшетов.

- База данных. Теоретические КС для различных моделей.

- База знаний. Фактические КС и цифровые образы дефектов

обработанных ранее скважин.

Приведенная технология использовалась при оценке технического состояния четырех- и пятиколонных нефтегазовых скважин на Ближнем Востоке, в Малайзии, Северной Америке.

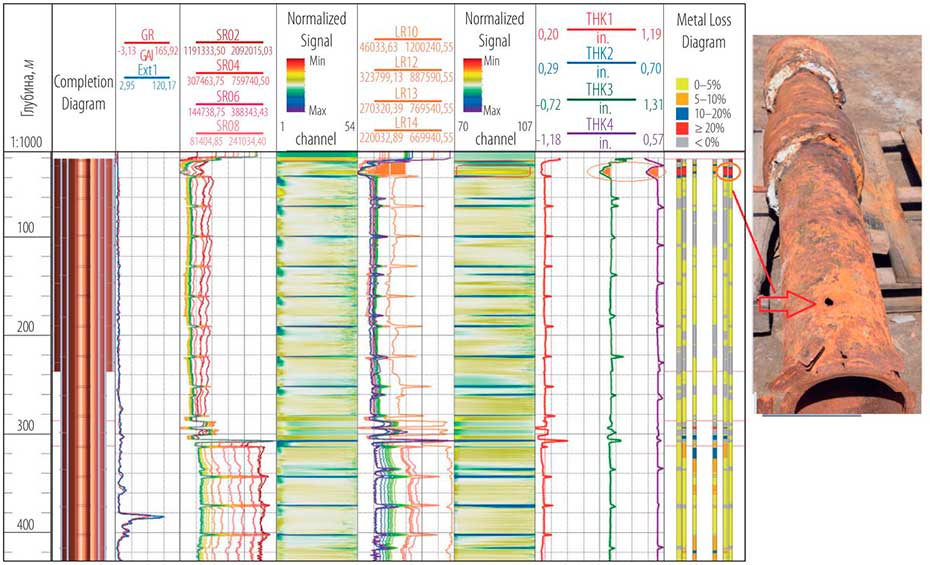

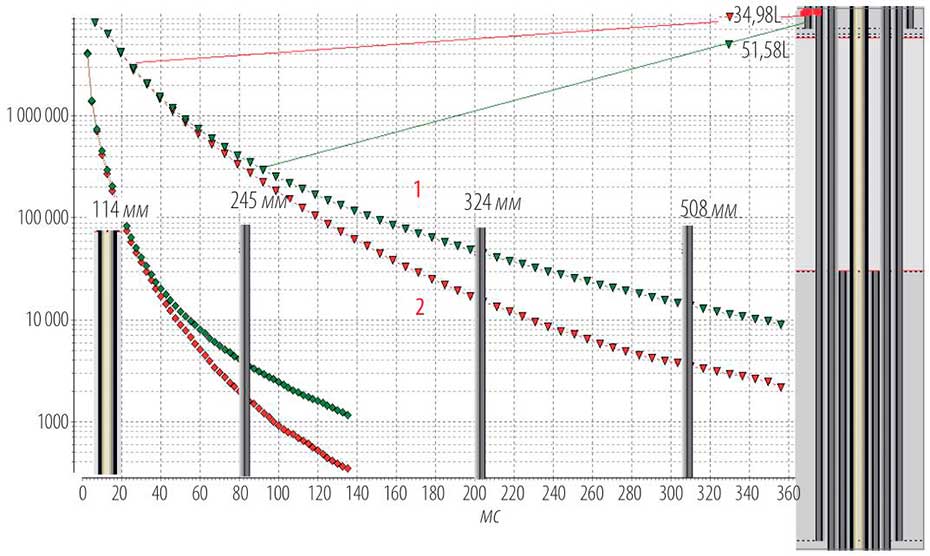

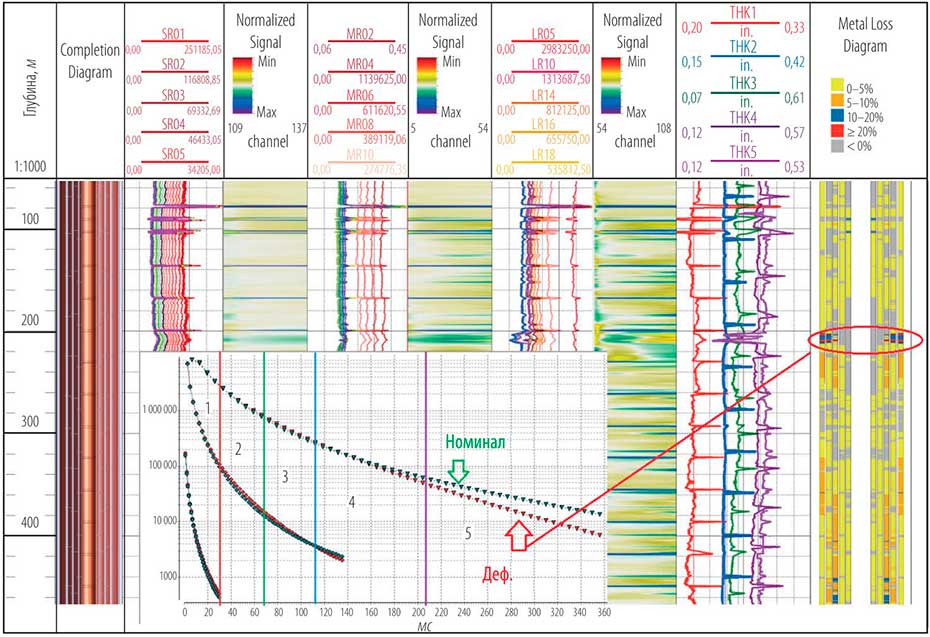

На рис. 6 приведен пример исследования пятиколонной скважины, которая включает насосно-компрессорную трубу (НКТ) диаметром 114 мм; обсадную первую колонну диаметром 178 мм (начинается с 2454 футов), обсадную вторую колонну диаметром 245 мм; обсадную третью колонну диаметром 324 мм; обсадную колонну диаметром 508 мм. Проведены расчеты толщины (THK1, THK2,THK3, THK4) и потери металла (MLD) стенки четырех колонн. В приустьевой зоне обнаружено сквозное нарушение в трубах 508 мм, 324 мм и сильная коррозия в трубах 245 мм. На рис. 7 приведены кривые спада среднего и глубинного зондов для номинальной толщины труб (1) и в интервале дефекта (2). Опорные граничные значения начала переходного процесса в определенной трубе выбираются из БЗ программного обеспечения и обозначены вертикальными линиями. Отметим, что трубы были извлечены и результаты исследований подтвердились.

На рис. 8 приведены результаты интерпретации в пятиколонной скважине, которая включает НКТ диаметром 73 мм; обсадную первую колонну диаметром 114 мм; обсадную вторую колонну диаметром 178 мм; обсадную третью колонну диаметром 245 мм; обсадную четвертую колонну диаметром 324 мм. Получены расчеты толщины и потери металла пяти колонн. Определены сквозное нарушение в трубе 324 мм и сильная коррозия в трубе 245 мм, что подтверждается сопоставлением кривых спада в интервале коррозии (деф.) и для труб с номинальной толщиной стенки (номинал). Вертикальные линии – опорные значения времени на КС для данной колонны, обозначенной цифрами.

Таким образом, предложенное авторами теоретическое обоснование метода переходных процессов, который включает математическое моделирование распространения электромагнитного поля в многоколонных скважинах, позволило определить набор импульсов тока возбуждения нестационарного электромагнитного поля и определить оптимальное время измерения ЭДС вихревых токов.

Метод вычисления толщины стенки колонн основан на итерационном поиске параметров колонн путем последовательного усложнения интерпретационной модели, начиная с одноколонной и заканчивая пятиколонной, и использования БЗ, построенной по результатам предыдущей интерпретации. Это позволило резко сократить размерность задачи на каждом этапе поиска решения и повысить достоверность полученных результатов.

Проведены исследования и подтверждена высокая эффективность предложенной технологии в более 100 скважинах с многоколонной конструкцией на Ближнем Востоке, в Малайзии и в Северной Америке.

ЛИТЕРАТУРА

- Миллер А. А., Миллер А. В., Степанов С. В. и др. Контроль технического состояния обсадных колонн комплексным дефектоскопом ЭМДС-3 в нефтегазовых скважинах Омана // 6th Saint Petersburg International Conference & Exhibition. Санкт-Петербург. 214th D/07.

- Патент № 2 636 064 РФ. Способ электромагнитной дефектоскопии в многоколонных скважинах / А. П. Потапов. Опубл. в 2017 г.

- Потапов А. П., Головацкая Г. И., Даниленко В. В., Даниленко В. Н., Куйбышев Р. Р. Оценка дефектов и толщины труб большого диаметра в многоколонных скважинах методом магнитоимпульсной дефектоскопии // Газовая промышленность. 2020. № 2 (796). С. 22–30.

- Потапов А. П., Уметбаев В. Г. Новые возможности магнитоимпульсной дефектоскопии // Газовая промышленность. 2017. № 11 (760). С. 114–119.

- Dutta S., Olaiy J. Analysis and Interpretation of Multi-Barrier Transient Electromagnetic Measurement // SPWLA 16th Annual Logging Symposium. 2020. 10, 30632/spwla-5008.

- Luis C. M., Ahmed E. F., Reza K. A. New High Definition Frequency Tool for Tubing and Multi-Pipe Casing Corrosion Detection // SPE–188932–MS. 2017. 14 p.

- Yanxiang Yu, William Redfield, Nicholas Boggs et al. Advanced Technique for Simultaneous in Situ Inspection of Multiple Metallic Tubulars // SPE–194269–MS.

Рецензент доктор геол.-минер. наук, проф. Ю. И. Кузнецов